Auf dieser Seite

Die Maschinenflüsterer von Prodaso

KI-basierte Produktionssoftware erweitert das klassische Produktions-Monitoring

Nach den Prinzipien von Taiichi Ohno werden im Lean-Management sieben Arten der Verschwendung unterschieden. Beispiele hierfür gibt es in jeder Fertigung, sei es im Mittelstand oder bei den großen Konzernen. Eine vollständige Elimination der Verschwendungen – also der nichtwertschöpfenden Prozesse – ist leider nicht möglich. Allerdings können Korrelationen erkannt und die Ursachen von Prozessschwächen identifiziert werden. Eine genaue Analyse des Produktionsgeschehens liefert Prodaso. Die selbstlernende Produktionssoftware des gleichnamigen Bielefelder Unternehmens erkennt in Echtzeit Prozesszusammenhänge und bereichert ERP-Plattformen und MES-Systeme um Vorhersagen sowie Handlungsempfehlungen für den optimalen Produktionsablauf.

Smart-Factory-Projekte liegen bei Industrieunternehmen im Trend, das zeigt aktuell eine Studie des IDC und InterSystems. Untersucht wurde der digitale Reifegrad von Unternehmen und inwieweit Praktiken der Smart Factory bereits Einzug in den Unternehmensalltag gehalten haben. Produktionsüberwachung und die vorausschauende Wartung stellen dabei das Mindestmaß an digitaler Reife dar, während besonders fortschrittliche Unternehmen immer mehr auf Künstliche Intelligenz (KI) setzen. Konkrete Anwendungsfälle finden sich meist in den Bereichen Produktionsmonitoring, Advanced Planning und Predictive Maintenance.

Größere Unternehmen und Konzerne investieren hier bereits erheblich und der Aufwand scheint sich auszuzahlen: Laut Studie erhöhten die Vorreiter im Bereich KI ihre Gesamtanlageneffektivität (Overall Equipment Effectiveness – OEE) im Durchschnitt um zehn Prozent, während sich die Produktionskosten parallel um zehn Prozent verringerten. Davon beflügelt liebäugeln jetzt schon einige mit besonders datengetriebenen Anwendungsfällen, wie sie bisher nur selten implementiert wurden, etwa in den Bereichen Anomalie-Erkennung, autonome Transportfahrzeuge oder digitale Zwillinge.

„Grundlage für jegliche Fortentwicklung in diesem Bereich sind und bleiben die Unternehmensdaten“, betont Gregor Hüls, Solution Manager und KI-Experte bei der Aptean DACH GmbH. „Die Digitalisierung von Prozessen und Dokumenten wie auch die Vernetzung von Maschinen und Endgeräten haben in den letzten Jahren zu immer größer werdenden Datenmengen geführt. Vor allem von den bislang ungenutzten Daten, der sogenannten Dark Data, geht großes Potential aus.“

So unterstreicht auch die Studie, dass Unternehmen, die ihre Daten mithilfe von KI intensiv nutzen, größere Verbesserungs- und Einsparpotenziale erzielen als herkömmliche Betriebe. Es kann flexibler und kosteneffizienter produziert werden, die Qualität der Produktion steigert sich insgesamt. Und da Liefertermine besser eingehalten und terminiert werden können, erhöht sich auch die Kundenzufriedenheit. Zusätzliche Einnahmequellen lassen sich außerdem erschließen, etwa im Bereich digitale Services.

Auf zweiter Ebene zeigt die Studie einmal mehr, dass KI die sich am schnellsten bewegende Zukunftstechnologie dieser Zeit ist. Auf leisen Sohlen ist sie im Markt angekommen und arbeitet sich immer mehr in den Vordergrund. Fakt ist, dass die Technologie noch in diesem Jahrzehnt für disruptive und vor allem auch irreversible Veränderungen bei den Unternehmen sorgen wird. Sind es gegenwertig noch einige hundert verschiedene Anwendungsfälle, werden es morgen schon Tausende sein.

KI-Potenziale im Mittelstand wecken

„Für uns als Anbieter geht es jetzt verstärkt darum, diese Vorteile in den Mittelstand zu tragen“, betont Gregor Hüls weiter. So liefert Aptean neben modernen ERP- und MES-Lösungen auch gleich die passende KI-Technologieplattform, mit der sich diese neuen Geschäftsprozessansätze realisieren lassen. „Oberste Voraussetzung für ein erfolgreiches Smart-Factory-Projekt ist der flexible Zugriff auf eine zentrale Datenplattform, wo die Daten, die wir von außen gewinnen, erfolgreich zusammengeführt und verfügbar gemacht werden.“ Die Systeme auf Werkstatt- und Maschinenebene benötigten hierfür aber die entsprechende Integrationsfähigkeit, was mitunter noch nicht der Fall sei. Der Trend bewege sich deshalb verstärkt in Richtung smarte, auf Middle-ware-Architektur basierte Software, die einen kompakten Funktionsumfang besitzt und ein hohes Maß an Selbstauskunfts- und Selbstorganisationsfähigkeit mit sich bringt.

„Auch im Fall von KI erwarten mittelständische Unternehmen schnell umsetzbare Projekte, aus denen rasche Effizienzvorteile entstehen“, so die Erfahrung von Gregor Hüls. „Auf der smarten Plattformlösung unseres Partners Prodaso bündeln wir Maschinen-, Auftrags-, Betriebs- und Qualitätsdaten aus unseren ERP- und MES-Lösungen und machen sie für die Nutzung mit künstlicher Intelligenz verfügbar. Darüber hinaus verfügt Prodaso additiv über vielfältige Möglichkeiten der direkten Anbindung von Maschinen und weiterer externer Daten wie beispielsweise Umgebungstemperatur, Luftfeuchtigkeit und Schwingungen. So geben wir Unternehmen alle Voraussetzungen an die Hand, die berühmte Nadel im Heuhaufen zu finden, damit sie die Effizienz ihrer Produktion KI-gestützt schon nach kurzer Zeit deutlich steigern können.“

Die Maschinen zum Sprechen bringen

Als spezialisierter KI-Anbieter für den Fertigungsbereich bietet Prodaso eine herstellerübergreifende Lösung für die smarte und echtzeitbasierte Auswertung von Fertigungsdaten. „Mit einer sicheren Cloudlösung und universellen IIOT-Modulen stellen wir produzierenden Unternehmen Technologien zur Verfügung, die bisher nur großen Unternehmen vorbehalten waren“, erklärt Manuel Meier, einer der drei Gründer und Geschäftsführer, das noch junge Geschäftsmodell. Eine der Herausforderungen sei dabei, dass kleine und mittelständische Hersteller häufig noch unterschiedlich alte Maschinen einsetzen würden. Manche davon verfügten entweder über inkompatible oder gar keine Schnittstellen.

Bei Prodaso beruhe deshalb alles auf Plug & Play. „Unsere Module zur direkten Anbindung können binnen weniger Minuten an die Maschinen angebracht werden. Maschinenspezifische Einzel- oder teure Individuallösungen gehören so der Vergangenheit an, denn wir arbeiten hersteller- und schnittstellenunabhängig. Im Grunde sind wir diejenigen, die mit unserer Software ein Maschinengeflüster bewirken, einmal implementiert, erheben wir die Daten in Echtzeit“, führt der Prodaso-Gründer weiter aus. Auf Basis künstlicher Intelligenz stellt die Lösung dann echtzeitbasierte Analysen des Produktionsgeschehens bereit. „So lassen sich bereits nach Wochen oder Monaten und anhand relativ geringer Datenmengen konkrete Vorhersagen und Handlungsempfehlungen für einen optimalen Produktionsablauf treffen.“

Verschwendungen ausfindig machen, Produktionsprozesse optimieren

Dies führt zurück zu den sieben Arten der Verschwendung nach Taiichi Ohno. Die Frage, die bleibt, ist, wo und inwiefern Verschwendungen in individuellen Produktionsumgebungen überhaupt auftreten? „Ein Großteil der fertigenden Unternehmen im Mittelstand hat noch keine Ansatzpunkte gefunden, die eigenen Verschwendungen im Produktionsprozess zu definieren“, so die Beobachtung von Prof. Dr. Ing. Jürgen Sauser, Lehrender an der Fachhochschule (FH) Bielefeld im Bereich Prozess- und Informationsmanagement. Bei ihm studierten auch Erman Aydin, Nico Debowiak und Manuel Meier – die drei Gründer von Prodaso. Die intensive Zusammenarbeit blieb auch nach dem Studium erhalten. Gemeinsam arbeitet man nun an der Weiterentwicklung der Produktionssoftware, insbesondere der KI-Lösung. Über die selbstlernenden Algorithmen erhalten die Anwender dann automatisierte Handlungsempfehlungen bei ähnlich gearteten Produktionsverläufen.

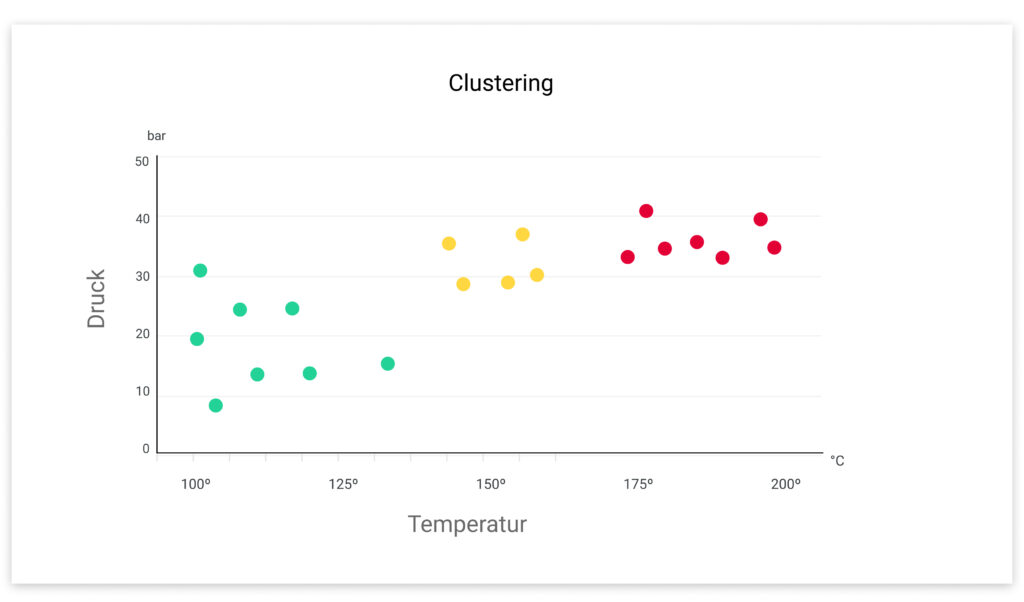

„Das Mehrwissen durch KI löst das reine Bauchgefühl ab“, betont Prof. Jürgen Sauser. Durch das kontinuierliche Lernen könne sich die KI eigenständig weiterentwickeln und sich somit auch an unerwartete Anforderungen anpassen. „Unser Ziel war von Anfang an, die Kommunikation der Systeme untereinander in einer komplexen Produktionsumgebung zu stärken. Auf diese Weise erschließen wir neuen und großen Nutzen durch die oftmals bereits vorhandenen, aber nur punktuell oder gänzlich ungenutzten Daten einer Produktion. Die gewonnen Parameter werden dann mithilfe der Algorithmen in unserer Lösung in sinnvolle Korrelation gesetzt, sodass Prozessschwächen binnen kürzester Zeit identifiziert und Verschwendungen ausfindig gemacht werden können.“

Von Optimierungen der OEE bis zu Energieeinsparungen

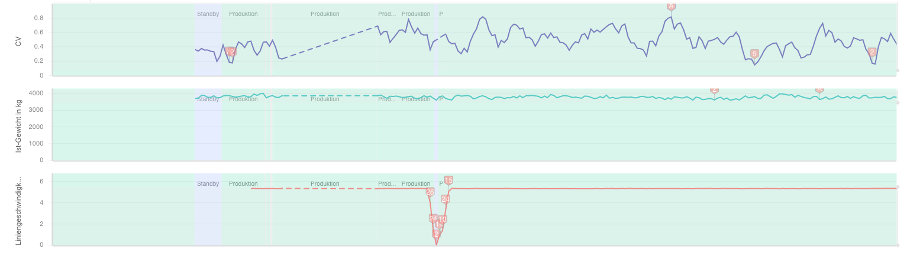

Die Lösung verfolgt dabei einen sehr offenen Ansatz und kombiniert die gewonnenen Parameter unter verschiedensten Gesichtspunkten, wie etwa Stillstands- und Ausschussoptimierung oder auch Energieeinsparung. Prodaso-Geschäftsführer Manuel Meier dazu: „Das Bild der Mustererkennung ist für uns essentiell wichtig. Im Gegensatz zu klassischen Produktions-Monitoring-Systemen, die immer statisch denselben Kontext betrachten, reagiert unsere Lösung dynamisch auf Veränderungen an den Maschinen.

So können wir flexibel über gewisse Zeiträume unterschiedliche Zusammenhänge beobachten und deren Optimierungspotenzial analysieren. Anwender können dann individuell den Fokus immer weiter schärfen und auf das legen, was als nächste Optimierungsstufe relevant ist.“

Verknüpfen lässt sich dies am besten mit einer bereits realisierten ERP-MES-Umgebung. Auf der Business-Plattform werden die neu gewonnen Shopfloor-Daten dann aufbereitet und für Steuerer und Entscheider verfügbar gemacht. Funktionale Integration ist somit unabdingbar. Die Aptean Plattform mit den Lösungen oxaion ERP und Syncos MES stellt hierfür passende Konnektoren zur Verfügung. Prodaso übernimmt dann ohne großes technisches Setup alle relevanten Daten für die komplexe Verknüpfungen der Informationen mittels der Produktions-KI.

Aptean Solution Manager Gregor Hüls erklärt: „Über die KI von Prodaso entsteht für unsere ERP- und MES-Kunden ein großer Mehrwert. Die KI übersetzt für uns das Maschinengeflüster und schafft tiefe Einblicke in die Chronologie und Korrelation von Daten.

So können in hochkomplexen Produktionsabläufen eines gesamten Unternehmens Ereignisse isoliert werden, die es ermöglichen, zu reagieren – noch bevor Maschinenstillstände entstehen oder Ausschuss produziert wird.“ Auf dieser Basis können operativ Maßnahmen wie z.B. Instandhaltungsaktivitäten oder Veränderungen an Maschineneinstellungen getriggert werden aber auch planerische Umstellungen in der Produktion auf den Ebenen MES und ERP vorgenommen werden.

Small-Data-Ansatz macht mittelständische Unternehmen KI fähig

Besonders attraktiv dabei gerade für mittelständische Unternehmen: Die Normbereicherkennung für den Produktionsverlauf funktioniert bereits ab dem Zeitpunkt, wo Daten von der Prodaso-Lösung aufgenommen werden. Da automatisch ein passender Algorithmus zugeteilt wird, kann schon mit geringen Datenmengen (Small Data) viel erreicht werden. „Die Sorge im Mittelstand ist häufig, dass man mit KI noch nicht beginnen kann, da die Datenlage hierfür nicht ausreicht“, berichtet Gregor Hüls aus zahlreichen Projekten. „Gemeinsam mit unserem Partner Prodaso generieren wir aber schon nach kurzer Zeit greifbare Mehrwerte. Unsere Anwender bekommen dann recht schnell Lust auf das Projekt, denn sie sammeln eigentlich vom Start weg nützliche Erkenntnisse.“

Prof. Dr.-Ing. Jürgen Sauser,

FH Bielefeld

„Das Mehrwissen durch KI löst das reine Bauchgefühl ab. Mithilfe der Algorithmen in unserer Lösung werden Parameter in sinnvolle Korrelation gesetzt, sodass Prozessschwächen binnen kürzester Zeit identifiziert und Verschwendungen ausfindig gemacht werden können.“