Wie begegnen Unternehmen der Maschinen- und Anlagenbaubranche dem Spannungsfeld voller Auftragsbücher, Zeitdruck und Fachkräftemangel effektiv? Durch intelligentes und effizientes Wiederverwenden von Konstruktionselementen.

Daher benötigen mittelständische Unternehmen neben einem gut eingeführten ERP-System, insbesondere auch effektive und funktional tief integrierte PLM Prozesse. Worauf es bei Auswahl und Integration ankommt, erklärt unser Partner PROCAD mit 5 zentralen Tipps zur erfolgreichen PLM Einführung.

5 Tipps für ein erfolgreiches PLM

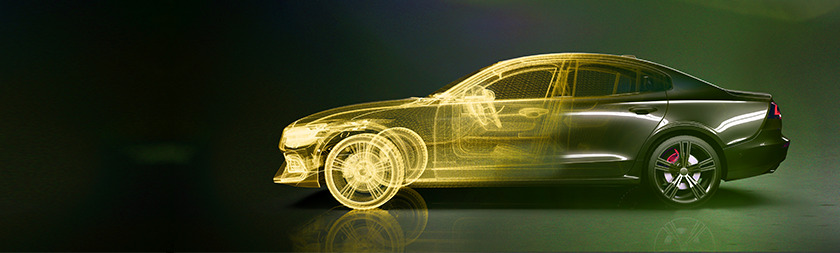

Lösungen für das Product Lifecycle Management (PLM) sind integraler Bestandteil eines funktionierenden Geschäftsbetriebs und haben analoge Dokumentationslösungen schon lange abgelöst. Die Anforderungen an ein PLM indes sind hoch: Es muss Prozessdaten aus der Produktion aufnehmen und Daten aus dem Lifecycle zurück in die Produktentstehung bringen. Worauf Unternehmen bei der Implementierung einer PLM-Lösung achten sollten, erklärt Johann Dornbach, Head of Product EMEA, Revalize Software.